Obwohl die Fertigung von Baugruppen technisch weit fortgeschritten ist, weisen Baugruppen, insbesondere die, die mit BGA-Komponenten bestückt wurden, oftmals Lötfehler auf, die ein Nacharbeiten erforderlich machen. Das folgende Beispiel kann als typischer Fall für die heutigen Inspektions- und Nacharbeitsanforderungen angesehen werden: bei einer relativ kleinen Baugruppe von 15 x 15 cm (5,9 x 5,9 Zoll) zeigt ein BGA nach der Fertigung mehrere Fehler. Zur Feststellung der Fehler sollte neben einem Röntgensystem auch ein Ersascope eingesetzt werden, mit dem unter den BGA geschaut werden kann.

Vor der Inspektion mit dem Ersascope wurde die Baugruppe geröntgt, um dem Kunden einen Vergleich der Röntgen- und Ersascope-Inspektion aufzuzeigen, sowie die Möglichkeit zu bieten, beide Technologien in Kombination für die Fehleranalyse einzusetzen. Dabei wurde festgestellt, dass auf verschiedenen Baugruppen die gleiche Art von Fehlern auftraten, die aus mehrfacher Brückenbildung und Variationen der Kugelgröße bestanden. Die eingesetzte Röntgeninspektion bot eine eindeutige Fehlererkennung. Allerdings waren die Gründe für die festgestellten Fehler mittels Röntgen nicht vollständig erklärbar. Möglicherweise hingen diese vom Leiterplattenlayout (Durchkontaktierungen), der Padform und / oder dem PastenDruck und Reflow-Prozess (Pastenmenge, thermisches Profil) ab.

Die neben der Röntgeninspektion durchgeführte Ersascope-Inspektion, legte teilweise die Gründe für die Fehler offen. Aufgrund der Chippopulation in der Nähe der BGA war eine Inspektion nicht an allen Stellen möglich, trotzdem ergaben sich drei Schlussfolgerungen:

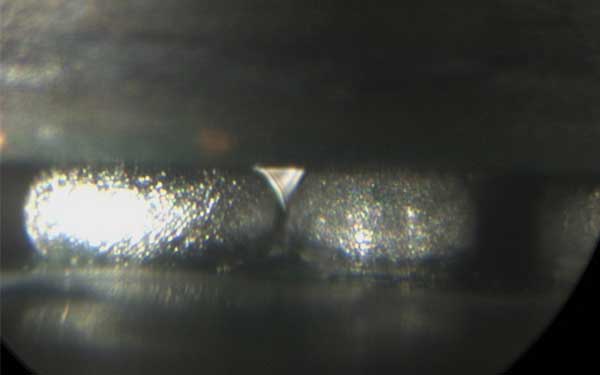

1. In den Außenecken des BGAs waren die Lotbrücken deutlich sichtbar. Die Kugeln waren konvex anstatt der regulären konkaven Form ausgebildet.

2. Mindestens ein Balldurchmesser war deutlich vergrößert und stand kurz vor der Überbrückung zum nächsten Nachbarball. Die Menge an Lot in diesen zwei Kugeln war unterschiedlich.

3. Obwohl die Röntgenuntersuchung keine innenliegenden Brücken zeigte, konnte das Gegenlicht des Ersascope nicht durchdringen.

Aufgrund dieser Ergebnisse und um die möglichen Gründe für den Fehler vollständig zu ermitteln wurde die BGA-Komponente ausgetauscht. Dabei wurde wie folgt vorgegangen:

1. Das BGA wurde problemlos entlötet, obwohl die Leiterplatte einige interne Masseschichten aufwies.

2. Mit einem Lötkolben wurden die Lotreste entfernt. Die Pads wurden anschließend mit einem Flussmittelentferner gereinigt.

3. Für die Installation des BGAs wurde das gleiche Reflow-Profil wie beim Entlöten ausgewählt. Mittels einer Flussmittelschablone wurde auf das Bauteil Flussmittel aufgetragen. Es wurde keine zusätzliche Lotpaste hinzugefügt. Anschließend wurde das Bauteil automatisch an der richtigen Stelle platziert und verlötet.

Das neu eingelötete Bauteil zeigte keine der zuvor festgestellten Anomalien, so dass die These erhärtet wurde, dass u.a. die Lotpastenmenge im Herstellprozess zu groß war.

Aus diesem Vorgehen ergab sich folgendes Fazit:

1. Bei BGAs können Röntgen- und Ersascope-Inspektionen die gleichen Lötfehler aufdecken.

2. Eine Kombination beider Inspektionstechnologien kann helfen, den Grund für die Fehler zu ermitteln.

3. Die Nacharbeit an BGA-Anwendungen mit einem Rework-System kann zu produktionsähnlichen oder sogar besseren Ergebnissen führen.