Die heutige Inline-Fertigung in der Elektronikfertigung ist eingespielt: Conveyor transportieren Baugruppen in Linie von einem Prozess zum nächsten. Doch das Ganze ist recht unflexibel. Zeit also, über neue Inline-Fertigungskonzepte nachzudenken, die eine Fertigung in der Serien- als Kleinserienproduktion bis hin zu Losgröße 1 ermöglichen.

Ein neues Linien-Fertigungskonzept zeichnet sich durch maximale Flexibilität, Dynamik und Nachhaltigkeit aus. Es bietet nicht nur im Bereich der Elektronikfertigung zukunftsweisende Möglichkeiten, sondern auch in anderen Branchen und Anwendungsbereichen. Transporteinheiten, die scheinbar chaotisch Baugruppen von einer Prozesszelle in die nächste transportieren, dabei Wege und Geschwindigkeiten so anpassen, dass ein möglichst hoher Effizienzgrad erreicht wird und die dabei unterschiedlichste Baugruppen gleichzeitig in einer Fertigungslinie herstellen, sind die Lösung für die Fertigungsherausforderungen von heute und morgen.

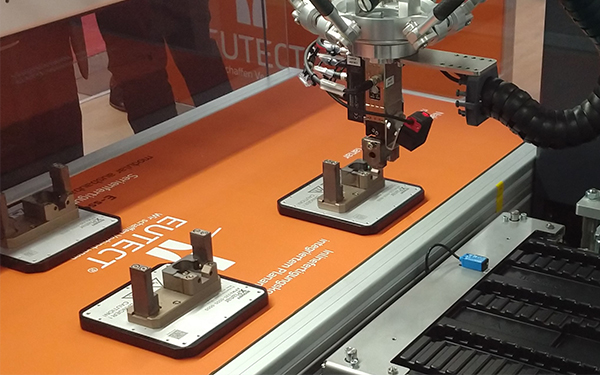

So ein Transportsystem erlaubt es, flexibel jeden Mover und damit jedes Produkt separat und unabhängig durch einzelne Prozessstationen und Zellen zu transportieren und höchstgenau zu positionieren. Diese Technologie, die in vielen Prozessen die nötigen Achs- und Roboterhandlingsysteme komplett übernehmen kann, kann durch ihre Funktionalität neue Fertigungskonzepte ermöglichen. Inline-Fertigungen können neu erdacht werden.

Zudem sind sowohl die Beschleunigung der Mover als auch die generellen Geschwindigkeiten dieser in punkto Dynamik und der daraus resultierenden Taktzeitoptimierung mehr als beeindruckend. Somit bietet die aus einem Planarmotorsystem für schwebenden 2D-Produkttransport und 6 Freiheitsgraden resultierende Lösung für unterschiedlichste Prozessschritte eine maximale Flexibilität und Effizienz. Ferner lassen sich auch fremde Systeme und Prozesse unkompliziert in eine bestehende Produktionslinie oder Automation integrieren, wie ein erstes Projekt gezeigt hat. Hier wurden Prozesse wie das Palettieren, Montieren, Prüfen, Löten und De-Palettieren in verschiedenen Produktionszellen umgesetzt.

Der schwebende 2D-Produkttransport kombiniert somit die Vorteile herkömmlicher Transport- und Kinematiksysteme und ergänzt diese um die Magnetschwebetechnologie. Hierdurch ergeben sich für das Produkthandling neue Optionen. Das gilt sowohl für die Bereiche innerhalb und außerhalb einer Maschine als auch zwischen den einzelnen Prozessschritten. In der Inline-Fertigung ergeben sich daraus Gestaltungsräume, die sich mit herkömmlichen Bandtransportsystemen nicht erzielen lassen. So steht dem Anwender beispielsweise die individuelle Bewegungsfreiheit fahrerloser Transportsysteme im Kleinen zur Verfügung, da innerhalb des Fertigungskonzeptes einzelne Baugruppen über beliebige Wege an beliebige Orte transportiert werden können.

Folglich vereint das System Flexibilität mit der Dynamik eines Linearmotors. Das wiederum erlaubt die taktzeitoptimierte Verknüpfung einzelner Produktionsschritte und Maschinen. Weil darüber hinaus die Möglichkeit besteht, Baugruppen zusätzlich anzuheben oder zu senken, lassen sich einzelne Fertigungsschritte signifikant unterstützen und vereinfachen. Gleichzeitig wird auch die Positionierung eines Produktes bei der Bearbeitung erstmalig zur Aufgabe des Transportsystems. Da der Schwebeeffekt jegliche mechanische Führungskomponenten ersetzt, wird ein neuer Flexibilitätsgrad erzielt.

Sobald das System auf freien Verfahrwegen mit einer Wiederholgenauigkeit von 10 µm eingesetzt wird, besteht die Möglichkeit, in einer Produktionslinie unterschiedliche Baugruppen gleichzeitig und unabhängig von Reihenfolge und Station zu bearbeiten. Die Mover transportieren die Baugruppen intelligent und taktzeitoptimiert von Prozessstation zu Prozessstation. Die Ausbringung und die Effizienz der für eine Serienproduktion eingesetzten Maschinen erhöht sich dadurch massiv. Durch den kontaktlosen Transport minimalisiert sich außerdem der Service-, Wartungs- und Verschleißteilbedarf, womit sich ein Schritt in Richtung Nachhaltigkeit realisieren lässt.