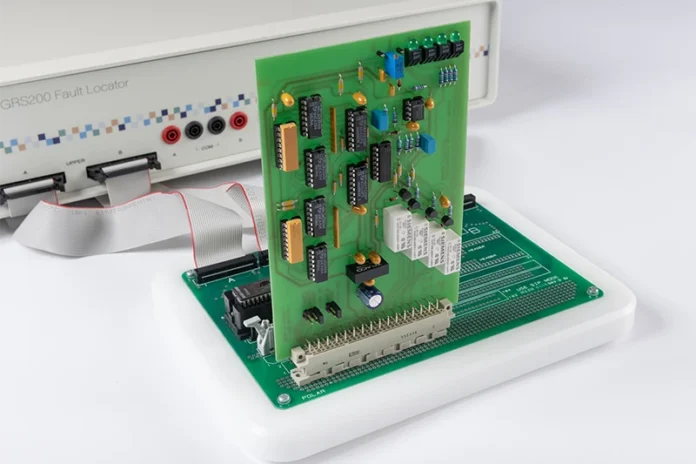

„Durch den Einsatz des GRS200 können fehlende oder verpolte Bauteile, falsche Bauteilwerte oder Bauteiltypen, gefälschte Bauteile sowie Kurzschlüsse oder Unterbrechungen sehr leicht erkannt werden“, sagt Hermann Reischer, Geschäftsführer der Polar Instruments GmbH. Das System besteht aus Analog-Signatur-Hardware und einer leistungsfähigen Software mit LIVE-Signaturanalyse, Programm-Mode und CAD-Daten-Darstellung. Ferner lassen sich Schaltpläne, Baugruppenfotos, Reparaturberichte und optional auch ein Digital-Multimeter einbinden. Für eine einfache Analyse ist es möglich, CAD-Daten aus über 20 verschiedenen Formaten zu importieren, inklusive GenCAD, Hyperlynx, IPC-2581 und ODB++. Des Weiteren können Schaltungsnetze grafisch hervorgehoben und die damit verbundenen Bauteile angezeigt werden.

Der Knotenimpedanztest erfolgt an der stromlosen Baugruppe, wobei ein strombegrenztes Wechselspannungssignal eine Impedanz-Signatur aus Spannung und Strom erzeugt. Das GRS200 System vergleicht die Signaturen der defekten Baugruppe mit einem gespeicherten Gutmuster und zeigt auffällige Abweichungen über einen definierten Grenzwert an. Alternativ zum Knotenimpedanztest kann auch ein externes Multimeter in den Prüfprozess integriert werden. Dadurch lassen sich beispielsweise Spannungswerte, Widerstände, Frequenzen und Temperaturen definierten Prüfpunkten im CAD-Layout zuordnen. Des Weiteren ist es möglich, Kurzschlüsse über einen eingebetteten Prozess zu ermitteln. Ein im GRS200 integrierter Kurzschluss-Lokalisator verfolgt in Verbindung mit dem externen Multimeter über eine hochempfindliche Vierdraht-Widerstandsmessung und Tonführung die Netze anhand der CAD-Daten. Das ermöglicht es, eine Kurzschlussstelle auf wenige Millimeter einzugrenzen.

Innerhalb des Prüfprogramms werden die in der CAD-Datei vorhandenen Schaltungsnetze Testpunkten zugeordnet und deren Analog-Signaturen für den späteren Vergleich gespeichert. Sind keine CAD-Daten verfügbar, können Prüfprogramme manuell durch Definition der Gehäuseform und der Pin-Anzahl ebenfalls erstellt werden.

Alle Prüfungen werden dokumentiert. Da die Ergebnisse je Baugruppe in einem Reparaturbericht erfasst werden, lassen sich bisherige Fehlerschwerpunkte und Erfahrungswerte vergleichen. Mittels einer optionalen USB-Kamera ist es möglich, Bilder einer Baugruppe aufzunehmen und im Prüfprogramm fotodokumentarisch abzuspeichern.