In vielen Bereichen müssen Teile computergesteuert, also CNC-bearbeitet werden, weil sich Formen, Genauigkeiten etc. manuell sonst kaum erreichen lassen. In nicht wenigen dieser Bereiche kann aber niemand CNC programmieren. Die Lösung ist ein Steuerungskonzept, das beide Welten verbindet.

CNC-Bearbeitung klingt erst einmal nach Maschinenbau. Wo braucht man das noch?

Beispielsweise in der Werbetechnik, um Schriften, Logos oder andere Formen aus Plexiglas oder Metall zu schneiden. Eine andere Applikation sind automatisierte Bohr-/Fräsmaschinen für Schlossereien und Handwerksbetriebe, z.B. Stahl- oder Balkonbauer. Hochwertig gravierte Schilder, oder auch die Fertigung von Koffern und Flight-Cases. Doch nicht nur in der spanenden Bearbeitung kommt die CNC-Technik zum Einsatz, sondern immer öfter auch beim Auftragen von Klebern, Dichtmassen oder Wärmeleitpasten.

Was ist der Ansatz dieser Software?

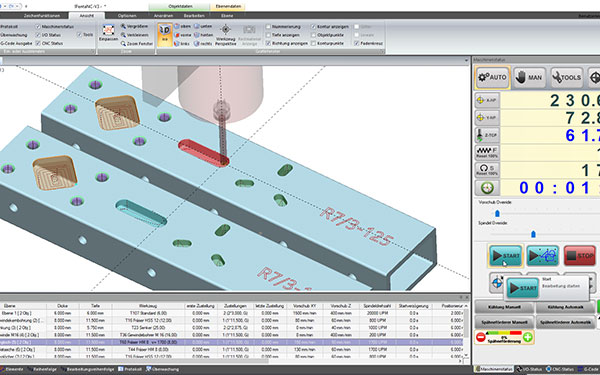

Der Anwender arbeitet in dem Programm, das er gewohnt ist, und erstellt darin seine Entwürfe und Konstruktionen: Ein Grafiker beispielsweise in Corel oder in InDesign. Der Balkonbauer in AutoCAD, der Kofferbauer in elementsCAD oder der Stahlbauer im integrierten Grafikeditor der Steuerung. Die Steuerungsplattform liest die Geometriedaten ein, verknüpft die Daten automatisiert mit den technologischen Bearbeitungsstrategien und erzeugt daraus das CNC-Programm für die Bearbeitungsmaschine. Durch die vollständige Integration aller Bearbeitungsschritte unter einer Oberfläche kann der Bediener jederzeit in den Workflow eingreifen und ist dadurch extrem flexibel in der Nutzung einer Bearbeitungsmaschine. Diese wiederum wird von hochspezialisierten Sondermaschinenbauern speziell für den jeweiligen Einsatzfall hergestellt.

Was macht die Programmierung so komplex?

Bestimmte Formen als CNC-Programm zu erstellen, ist selbst für geübte CNC-Programmierer eine Herausforderung. Da die Kunden zudem aber häufig nicht vor präzise eingemessenen Werkzeugmaschinen stehen und darauf zumeist keine standardisierte und eng tolerierte Rohware verarbeiten, ergeben sich ganz besondere Herausforderungen: Zum einen muss das System in der Lage sein, Verzüge des Maschinengestells, beispielsweise nach einem Maschinenumzug, zu erkennen und zu kompensieren. Aber auch die Werkstoffe haben Toleranzen und Schwund; teilweise auf großen Flächen im Bereich von Millimetern. Korrigiert die Steuerung das nicht automatisch, fräst die Maschine den Werkstoff entweder nicht durch – oder die geplante Form in den Maschinentisch.

Was bekommt der Kunde davon mit? Sehr wenig. Die Steuerung sorgt in Verbindung mit einem Werkzeugwechsler sowie speziellen Sensoren und Messystemen dafür, dass sich die Maschine selbst einmisst und den Werkstoff bzw. das Rohmaterial, seine Position und seine Materialstärke ermittelt. Die Berechnungen erfolgen im Hintergrund; der Anwender merkt davon nichts. Das ist vielleicht auch besser so, denn der soll sich auf seine Applikation, auf sein Gewerk konzentrieren, und nicht immer über die Maschine nachdenken müssen.

Ist die Steuerung an eine bestimmte Hardware-Plattform gebunden?

Eigentlich nicht. Mit Beckhoff haben wir die meiste Erfahrung, es gibt aber auch Implementierungen auf der Basis anderer Industriesteuerungen. Generell bewegt die Steuerung Werkzeuge durch Metalle, Kunststoffe, Holz, Karton oder Schaumstoffe, führt Dosierköpfe zum Auftragen von Klebern, Dichtschäumen oder Vergussmassen und steuert so ziemlich alles, was sich schnell, präzise und effizient in 2D, 2,5D und im Raum bewegen muss.