Der ELPEGUARD® UV Twin-Cure® DSL 1707 NV-FLZ vereint die Vorteile sehr schneller UV-Härtung mit den hervorragenden Endeigenschaften eines Silikons. „Die Silikonstruktur des Dickschichtlacks sorgt für eine hohe Dauertemperaturbeständigkeit von ca. 180°C. Bis zu einer Temperatur von -40°C zeichnet er sich durch nahezu konstante Elastizität aus“, berichtet Stefan Schröder. Der Global Product Manager Conformal Coating verweist dabei auf Langzeittests im Klimalabor in der niederrheinischen Zentrale, wo das F&E-Team der Peters Research forscht.

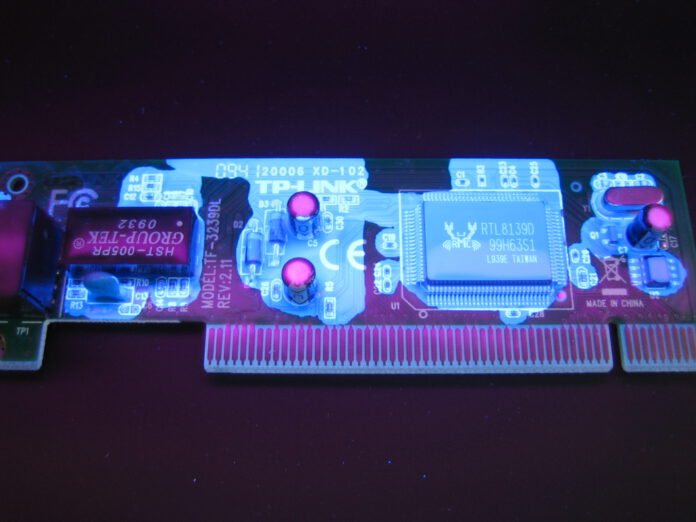

Vollflächig verwendbar auf bestückten Leiterplatten

„Unser ELPEGUARD® UV Twin-Cure® DSL 1707 NV-FLZ ist auch sprühbar und für die flächige Beschichtung geeignet“, beschreibt Stefan Schröder den Newcomer. Bestückte Leiterplatten können demnach im Sprühverfahren dünn und dennoch beständig

beschichtet werden, so der Diplom-Ingenieur. Das ist neu in dieser Produktreihe. Das bereits bekannte Lacksystem ELPEGUARD® UV Twin-Cure® DSL 1707 FLZ ist ausschließlich per Dispenser verarbeitbar.

Für Nachhaltigkeit sorgt, dass der Dickschichtlack bei der Verarbeitung keine Lösemittelemissionen freisetzt. Kostenrelevant ist, dass es durch den dualen Härtungsmechanismus der Twin-Cure®-Systeme kurze Prozesszeiten gibt, so dass Zeit

eingespart wird. Nachhaltig ist, dass der Lack ohne weiteres reparaturfähig ist. Stefan Schröder: „Die Recyclingfähigkeit ist hierdurch sichergestellt.“

Der neue Silikonschutzlack ist für Hochtemperaturanwendungen besonders gut geeignet. Stefan Schröder: „Das Silikon bleibt dauerelastisch und lässt auch selektiv höhere Schichtdicken zu, ohne dass Qualität und Eigenschaften eingebüßt werden.“

Beständig, robust, temperaturbeständig

Unter dem Strich vereint der ELPEGUARD® UV Twin-Cure® DSL 1707 NV-FLZ drei Vorteile in einem Lacksystem: chemische Beständigkeit, physikalische Robustheit und als Highlight eine dauerhafte Temperaturbeständigkeit.

Die klimatische Festigkeit und die Flammwidrigkeit gemäß den Spezifikationen unserer Kunden waren die wichtigsten Vorgaben bei der Entwicklung dieses neuen Produkts“, sagt Stefan Schröder. Das Produkt wurde nach einer Reihe von Tests nach UL 746E zertifiziert. Der Lack hält plötzlichen Stromstößen stand und bewahrt seine dielektrische Integrität, so dass ein optimaler Schutz der beschichteten Baugruppe das Ergebnis ist.

DIE PETERS GRUPPE

Die Peters Gruppe mit Sitz in Kempen am Niederrhein ist und bleibt ein unabhängiges Familienunternehmen und der weltweit einzige Komplettanbieter von Beschichtungsstoffen für die Elektronik im Bereich der Leiterplattenfertigung (PCB) sowie dem Schutz bestückter

Leiterplatten und Elektronik-Komponenten (EMS).

Unsere in Deutschland entwickelten und gefertigten High-Tech-Produkte kommen unter anderem in der e-Mobilität bzw. der Automobilindustrie, dem Industrie- und Anlagenbau, der Luft- und Raumfahrt, der Medizintechnik, der LED-Branche und für Konverter erneuerbarer Energieerzeuger zur Anwendung.

Seit über 50 Jahren erarbeitet unser Forschungs-und Entwicklungsteam in enger

Zusammenarbeit mit den Kunden innovative Lösungen. Mit eigenen internationalen Service- und Vertriebsfirmen sowie rund 65 Vertriebspartnern ist Peters in über 90 Ländern für mehr als 4.000 Kunden ein bekannt kompetenter und zuverlässiger Partner.