Die Fertigungsexperten von DESY produzieren maßgeschneiderte Baugruppen für wegweisende Forschungsprojekte, darunter die hochsensible Detektorelektronik für das Neutrinoteleskop IceCube. Die Qualitätssicherung erfolgt durch hochgenaue Tests mithilfe des Flying Prober GRS550 von Polar Instruments.

Jede Sekunde durchqueren Milliarden von Neutrinos aus dem Kosmos jeden Quadratzentimeter der Erde, ohne eine Spur zu hinterlassen. Die energiereichen Elementarteilchen entstehen nach Ansicht der Wissenschaftler unter anderem in kosmischen Materiestrudeln gigantischer Schwarzer Löcher oder explodierender Sterne. Die schwer fassbaren und extrem leichten Neutrinos fliegen nahezu ungestört durch alles hindurch, ohne von Materie oder Magnetfeldern gestört zu werden. Dadurch liefern sie Informationen aus Regionen des Kosmos, von denen kaum ein anderes Signal zur Erde vordringt.

Ein Neutrino trifft dabei nur äußerst selten auf ein Materieteilchen. Es sind deshalb gigantische Detektoren erforderlich, um Neutrinos wenigstens ab und zu beobachten zu können. Ein internationales Forscher-Konsortium unter Führung der Universität von Wisconsin in Madison (USA) hat zu diesem Zweck im ewigen Eis der Antarktis das Neutrinoteleskop IceCube mit einem Volumen von einem Kubikkilometer eingeschmolzen. Für den weltweit größten Teilchendetektor wurden 86 Löcher 2500 Meter tief ins Eis der Antarktis gebohrt und über 5000 Lichtsensoren auf einer Fläche von über einem Kubikkilometer installiert. Ziel ist es, anhand der optischen Module winzige Lichtblitze zu registrieren, die bei den seltenen Neutrino-Reaktionen im kristallklaren Eis entstehen. Mittels dieser Lichtblitze können die Wissenschaftler die Flugrichtung der Neutrinos vermessen und rekonstruieren, aus welchen Regionen des Alls die Geisterteilchen kommen und wo sie entstanden sind. Für eine genauere Vermessung dieser kosmischen Botschafter soll der IceCube-Detektor jetzt um hunderte weitere optische Sensoren mit optimierter Lichtausbeute erweitert werden.

Wichtiger Beitrag für komplexe Anforderungen

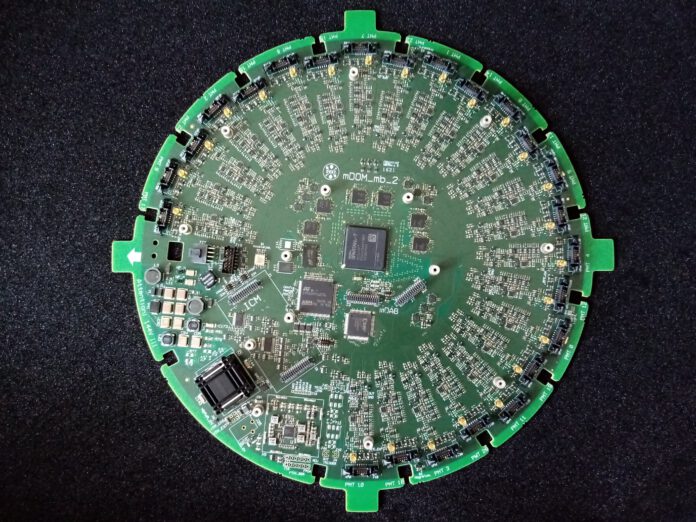

Maßgeblich beteiligt an dem Neutrinoteleskop IceCube sind auch Wissenschaftler vom DESY (Deutsches Elektronen-Synchrotron) mit Sitz in Hamburg und Zeuthen. Die Elektronikfertiger des Forschungszentrums für naturwissenschaftliche Grundlagenforschung stellen spezifische Baugruppen für hochsensible Detektorelektronik her, wobei einzelne Lose meist etwa 20 bis 50 Baugruppen umfassen. Für das IceCube-Projekt sind allerdings über 400 Baugruppen erforderlich, die sich aus ca. 3000 extrem komplex angeordneten Bauteilen zusammensetzen.

Zur Prüfung der im Neutrinoteleskop oder beispielsweise auch im Large Hadron Collider (LHC) im CERN verbauten Baugruppen setzen die DESY-Fertigungsdienstleister den Flying Prober GRS550 von Polar Instruments ein. „Wir sind stolz darauf, mit dem Polar Tester einen kleinen Beitrag zu diesen bedeutenden internationalen Projekten leisten zu können“, freut sich Hermann Reischer, Managing Director Polar Instruments.

Das Nachfolgemodell des unkompliziert zu bedienenden Polar Flying Prober GRS500 basiert auf bewährtem Konzept. Es eignet sich wie das weiterhin als Back-up genutzte Vorgängersystem dazu, Kleinserien mit geringen Stückzahlen und Prototypen-Leiterplatten zu prüfen und komplexe Baugruppen einer Fehlerdiagnose zu unterziehen. Der Flying Prober GRS550 ist mit einer Antriebstechnik ausgestattet, die im Vergleich zu seinem Vorgänger eine höhere Verfahrgeschwindigkeit und verbesserte Positioniergenauigkeit bietet. Überdies ermöglicht der leistungsfähige und vergleichsweise kostengünstige Flying Prober GRS550 umfangreiche Testmöglichkeiten auf Basis von CAD-Daten und Fehlerdiagnose-Technologien.

Sowohl das GRS500 als auch das GRS550 lassen sich für die Fehlerdiagnose auf Baugruppen einsetzen, für die ein traditioneller In-Circuit-Test zu teuer wäre. Das dem Flying Prober zugrunde liegende Messprinzip basiert auf einem Gutmuster, mit dem das Testsystem die Charakteristik einer zu prüfenden Baugruppe mittels Knotenimpedanzanalyse sowie anhand von hochauflösenden Bildern vergleicht. Damit lassen sich beispielsweise Bauteilpräsenz, Fehlbestückungen, Kurzschlüsse, Unterbrechungen und fehlerhafte Lötstellen erkennen. Detaillierte Einblicke in die Funktionsweise der zu testenden Baugruppen seitens des Bedieners sind dabei nicht erforderlich. „Den Aufwand für das Einlernen der Daten veranschlagen wir je nach Umfang der Baugruppe mit durchschnittlich 2-4 Stunden“, erläutert Julia Müller, Gruppenleiterin der Elektronikfertigung bei DESY.

Effizienter Zugriff auf Layoutdaten

Mit von den Experten von Polar Instruments entwickelten Importfiltern lassen sich eine Vielzahl an CAD-Daten einlesen. So erlaubt die Reparatursoftware des Testsystems GRS550 den Import von über 20 verschiedenen CAD-Formaten und kann zudem fehlerhafte Netze kennzeichnen. „Überdies ist es möglich, Tests auf Netzebene durchzuführen und spezifische Daten sowie Schaltpläne und Bestückungsunterlagen direkt aus dem Layoutprogramm zu laden. Dadurch lassen sich Testverfahren und Programmierung vereinfachen“, hebt Reischer hervor.

In Kürze wird das Testsystem außerdem auf die neueste leistungsfähige Software-Plattform umgestellt werden, um die bereits hohe Prüftiefe noch weiter zu erhöhen. „Anhand einer erweiterten optischen Bildauswertung sind zukünftig neben der optischen Bestückkontrolle auch weitere Funktionen angedacht. Etwa eine Aktivprüfung, um auf dem Flying Prober befindliche Baugruppen einem Funktionstest zu unterziehen“, zeigt Reischer auf.

Aber auch kommende Regelungen wie etwa das Recht auf Reparatur bieten Einsatzmöglichkeiten für die Polar Flying Prober. „Da künftig alle Geräte technisch reparierbar sein müssen, können die Flying Prober Testsysteme einen wertvollen Beitrag dazu leisten, defekte Bauteile zu lokalisieren und somit den Lebenszyklus von komplexen und oftmals hochpreisigen Baugruppen zu verlängern und Ressourcen einzusparen“, ist Reischer überzeugt.