Baugruppen mit Hochleistungshalbleitern sind Schlüsselkomponenten für die weltweite Energiewende und Elektromobilität. Aus diesem Grund beschäftigt sich die Tresky GmbH aus Hennigsdorf bei Berlin schon länger mit dieser Schlüsseltechnologie und wird im Rahmen von zusätzlichen Entwicklungsschritten weitere Produkt- und Prozessinnovationen 2023 präsentieren.

DIE Attach oder auch DIE Bonding ist der Oberbegriff des Prozesses zur dauerhaften Verbindung eines Halbleiterchips mit einem Substrat, Package, Wafer oder einem anderen Bauteil. Beim Sinterfahren wird der Chip durch Silber- und neuerdings auch Kupferpaste mit dem Substrat nicht nur elektrisch, sondern auch thermisch sehr gut gebondet. Dies geschieht unter Zuhilfenahme von Wärme und Druck. Hierbei werden die Silber- oder Kupferpartikel durch Diffusionsprozesse miteinander verbunden. Der Vorteil gegenüber normalen Lötprozessen ist die sehr hohe thermomechanische Stabilität, welche vor allem in der Leistungselektronik benötigt wird.

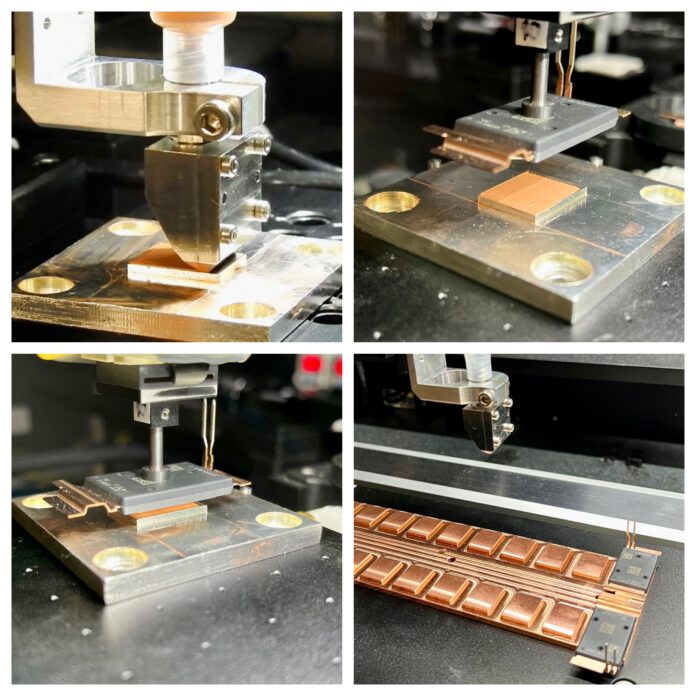

„Die Lebensdauer und Energieeffizienz dieser Baugruppen bestimmen wesentlich den Wirkungsgrad und den wirtschaftlichen Erfolg des Prozesses, in dem die Baugruppe ihre Funktion erfüllt. Modernste Aufbau- und Verbindungstechnik ist hierbei die Lösung für die heutigen Probleme in der Fertigung von leistungselektronischen Baugruppen“, so Daniel Schultze, Geschäftsführer der Tresky GmbH. Beim Kupfer- und Silbersintern sind der Pastenauftrag sowie das Aufbringen des Halbleiters die wichtigsten Prozessschritte. „Wir haben ein Verfahren entwickelt, welches diese zwei wichtigen Schritte, das flächige Aufbringen der Cu- oder Ag-Sinterpaste auf das Substrat, sowie das Platzieren des Leistungshalbleiters in einer Maschine vereint“, führt Schultze weiter aus. Diese Kombination, gepaart mit den schon etablierten Tresky-Prozessmodulen, ermöglicht eine taktzeitoptimierte Fertigung, in der reproduzierbare Ergebnisse garantiert sind.

Des Weiteren kann der Sinterprozess mit zusätzlichen Optionen kombiniert werden, wie beispielweise das Verarbeiten von Wafern, das Anpressen von Bauteilen mit hohem Drucken sowie das Dispensen eines Tacking-Agents. Dieser unterstützt die Positionierung und Fixierung des DIEs auf dem mit Sinterpaste versehenden Substrat. Somit kann das Anpressen des DIEs im Bestückungsprozess vermieden werden, das ansonsten zur Fixierung des Halbleiters vor dem Vakuumlöten dient. Dazu werden vier Dispenspunkte vor dem Platzieren des DIEs gesetzt, die das Bauteils fixieren. „Unsere Kunden erhalten dadurch einen klaren Vorteil in Bezug auf ihre Time to Market, da Entwicklungs- und Serienfertigungen so schnell und zuverlässig umgesetzt werden können“, so Schultze.