Die kontaktlose Leiterplattenproduktion ist durch den Einsatz von Lasertechnik für viele Anwender attraktiv, da sie das Werkzeughandling und die damit verbundenen Kosten reduziert. Anwender von mechanischen PCB-Bearbeitungssystemen wünschen sich oft kürzere Bearbeitungszeiten, höhere Präzision und schmalere Isolationskanäle. Diese Wünsche lassen sich mit einem Lasersystem leicht erreichen. Auf der anderen Seite war die Investition in dieses System für viele Unternehmen bisher eine Herausforderung. Was hat sich daran jetzt geändert?

Im vergangenen Jahr wurde das erste Tischlasersystem mit kompakten Maßen und einem attraktiven Preis auf den Markt gebracht. Das Plug & Play-System mit intuitiver Software, reichhaltigen Materialbibliotheken und weiteren integrierten Features, ermöglicht den Anwendern, sehr schnell die kontaktlose Leiterplattenherstellung zu beherrschen. Neben dem Wegfall von Hartmetall-Oberflächenfräswerkzeugen durch den Einsatz eines Lasers können Isolationskanäle um bis zu 100 µm kleiner werden. Die Bearbeitungszeiten werden drastisch verkürzt, unabhängig davon, ob der Anwender sich für ein Voll-Rubout oder nur für eine einfache Isolation ihrer Leiterbahnen entscheiden.

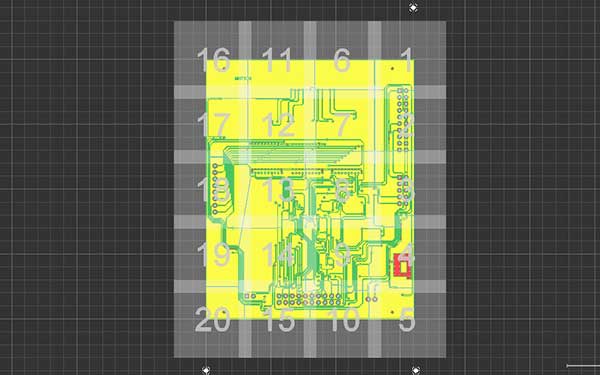

Wie stellt sich die laserbasierte Leiterplattenherstellung in der Realität, anhand einer durchkontaktierten Leiterplatte dar? Eine durchkontaktierte Leiterplatte erfordert die folgenden, grundlegenden Herstellungsschritte: Bohren der Durchgangslöcher, Durchkontaktieren der Löcher, Laserbearbeitung der oberen und unteren Schichten, Oberflächenbearbeitung mit Lötstoppmaske und schließlich Ausschneiden. Im Grunde genommen sind die Prozessschritte dafür recht einfach:

- Import der CAD-Daten

- Anschließend Referenzbohrungen hinzufügen

- Danach wird die Durchkontaktierung durchgeführt

- Auswahl des richtigen Softwareprograms basierend auf den Eingaben zur Herstellung einer doppelseitigen Leiterplatte

- Im nächsten Schritt FR4-Varianten mit unterschiedlichen Kern- und Kupferstärken auswählen

- Softwareberechnung des Laserprozesses zur Bearbeitung der Leiterplatte, basierend auf den CAD-Daten

- Durchführung der einzelnen Prozessschritte

- Nach deren Abschluss wird das Kupfer der Platinen-Unterseite direkt mit dem Laser entfernt

- Die Platine wird anschließend manuell gewendet und die Unterseite bearbeitet