Seit 25 Jahren befasst sich Ersa mit der Reparatur elektronischer Baugruppen. Vor allem die Nacharbeit hochpoliger SMT-Bauteile – auch „Rework“ genannt – steht dabei im Fokus. In Zeiten von Bauteilmangel und unterbrochenen Lieferketten ist es wichtiger denn je, bereits geleistete Wertschöpfung zu erhalten.

Begonnen hat alles 1997 mit dem IR 500 A, dem ersten Infrarot-Reworksystem von Ersa. Entwickelt wurde es mit Rewatronik, um die damals noch neuen „Ball Grid Array“-Bauteile (BGA) sicher aus- und einzulöten. Schnell entwarf man in einer weiteren Kooperation mit dem Schweizer Platzier-Spezialisten Essemtec eine passende Einheit zur Bauteilplatzierung, da Fine-Pitch-Bauteile und solche mit verdeckten Lötstellen sich manuell nicht genau genug platzieren ließen. „Als ich bei Ersa in 2000 eingestiegen bin, steckte die SMT/BGA-Reparatur noch in den Kinderschuhen“, sagt Jörg Nolte, Ersa Produktmanager Rework. Und ergänzt: „Doch dann ging es vorwärts – die Verbreitung der anfangs schwer beherrschbaren BGAs nahm stetig zu und damit der Bedarf an qualifizierter Nacharbeit.“

Heute zählt der BGA zur Familie der Bottom Terminated Components (BTC), also zu Bauteilen mit Lötanschlüssen an der Bauteilunterseite. Die BGA waren anfangs häufig die empfindlichsten Bauteile einer Baugruppe: War die thermische Balance im Lötprozess nicht völlig ausgeglichen, kam es zum Verzug des Packages und häufig zur Brückenbildung oder anderen Lötfehlern. Der Klassiker bei den BGAs sind und waren zu große Spannungen in den Lötverbindungen der Eckbälle und damit verbundene Mikrorisse. Das erneute Aufschmelzen des BGA unter Zugabe von etwas Flussmittel bleibt bis heute ein probates Mittel der Reparatur solcher Fehler. Auch die heutigen BGA-Nachfahren sind empfindlich gegenüber relevanten Prozessparametern. So neigen „Micro Lead Frame“-Bauteile (MLF) bei ungenau dosierten Lotmengen zum Aufschwimmen und damit zu offenen Signal-Kontakten.

IR-Technologie

Noch heute findet man abenteuerliche Clips, wie mit Hilfe von Heißluftpistolen versucht wird, Prozessoren und andere Bauteile auf Platinen zu tauschen. Die Lötergebnisse: mehr als fragwürdig. Ersa musste viel Zeit und Energie investieren, die Anwender vom Mobiltelefon-Service-Center bis zur Elektronik-Industrie von der Infrarot-Technologie zu überzeugen. Die mittelwellige und damit weitgehend unsichtbare Strahlungswärme der keramischen Heizstrahler überzeugte: Anders als bei Quarzstrahlern ist ihr Strahlungsspektrum hervorragend geeignet, Metalle, Kunststoffe, Keramiken und Epoxidharze einer unbewegten Baugruppe zügig und homogen zu erhitzen. Die Temperatur-Unterschiede über ein Bauteil gemessen (Delta T) erreichten Werte von nur 6 °C und besser. Schnell war klar, dass der sensorgeführte Prozess eines mittelwelligen IR-Reworksystems sogar Vorteile gegenüber etablierten Techniken besitzt – das Lötprofil folgt aufgrund genauer Temperaturregelung sehr präzise der Vorgabe, Bauteile und Baugruppen werden homogen und schonend erwärmt.

Bleifrei-Repair

Während der Einführung der bleifreien Lote 2006 stiegen mit den Schmelztemperaturen der Lotlegierungen (bleihaltig 183 °C, bleifrei ca. 217 °C) die Anforderungen an Lötequipment und Reworksysteme. Höhere Temperaturen erzeugten kleinere Prozessfenster und viele Bauteilmaterialien mussten erst nachziehen, eine exakte Prozessführung wurde immer wichtiger.

Das Ersa IR/PL 550 und sein größerer Bruder IR/PL 650 prägten die industrielle Baugruppenreparatur dieser Zeit. Als technisches Highlight wurde dabei erstmals die berührungslose Temperaturmessung mittels Pyrometer eingeführt. Durch die Anforderungen an die Reparatur großer und massereicher Leiterplatten aus dem Bereich IT-Infrastruktur entstand für einen amerikanischen EMS-Dienstleister mit dem Ersa IR/PL 650 XL das erste großformatige Rework-System. Die Nacharbeit wurde seither weiter professionalisiert, auch wenn einige Branchen sie weiterhin ausschließen. Untersuchungen wie der „Leitfaden Rework elektronischer Baugruppen“ des ZVEI zeigen, dass professionelle Nacharbeit zu zuverlässigen Ergebnissen führt, wenn – wie im Linienprozess auch – alle wichtigen Parameter eingehalten werden.

Nachhaltigkeit

Wertschöpfung zu erhalten und unnötigen Ausschuss wegen einer Brücke an einem QFP oder BGA zu vermeiden ist die erste Ebene nachhaltigen Handelns. Das von der EU-Kommission eingeforderte „Recht auf Reparatur“ bildet die Grundlage, Elektroschrott zu vermeiden und die Elektronikproduktion voranzubringen hin zur Circular Economy. In der Industrie und in Service Centern werden weltweit täglich tausende Platinen mit Ersa Rework-Systemen bearbeitet und damit vor teils unkontrollierter Verschrottung bewahrt. Während in den vergangenen 25 Jahren etliche Anbieter für Reworksysteme erschienen und wieder verschwanden, hat sich Ersa auch in diesem Bereich fest etabliert. Langjährige Kundenbeziehungen, ein vorbildlicher, weltweiter Service und sehr lange Ersatzteil-Verfügbarkeiten auch für bereits abgekündigte Produkte zeugen davon.

Ersa wird hybrid und automatisch

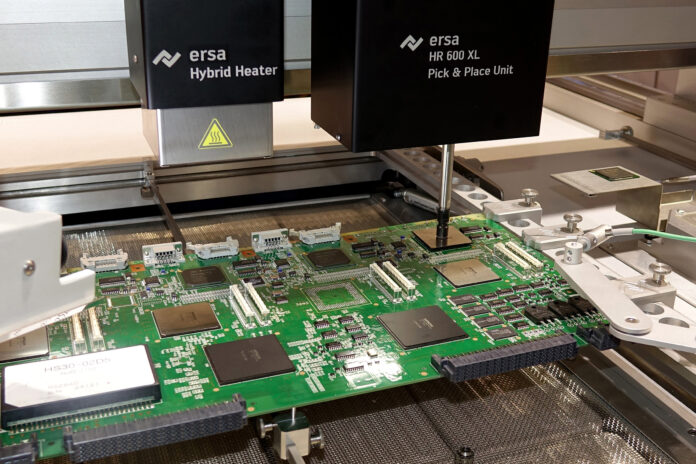

Die Hybrid-Technologie hält bei Ersa Rework-Systemen mit dem handgeführten HR 100 und dem automatischen Rework-System HR 600 Einzug. Die bewährte IR-Heiztechnik wird hierbei im Bereich der Obenstrahler durch einen Konvektionsanteil unterstützt. Damit wird die vom Strahler freigesetzte thermische Energie noch besser genutzt und das Zielbauteil schneller erwärmt. Nachteile, wie das Wegblasen kleinster Chip-Bauteile bei Heißgassystemen, entstehen nicht, weil mit sehr geringen Luftmengen gearbeitet wird.

Das 2012 vorgestellte HR 600 verknüpfte erstmals Entlötprozess, Bauteilplatzierung und Einlötprozess so miteinander, dass der Bediener des Gerätes kaum noch das spätere Ergebnis beeinflusst. Prozess-Sicherheit und -wiederholbarkeit stehen im Fokus. Die Besonderheit des HR 600 liegt in der automatisierten Bauteil-Platzierung. Mit Hilfe zweier Kameras, Bildverarbeitung und einem hochgenauen Achssystem wird das Zielbauteil automatisch präzise auf die Leiterplatte positioniert und anschließend automatisch eingelötet.

Die neue Generation

Das Ersa Rework-Portfolio hat inzwischen weitere Mitglieder erhalten: „Beginnend mit dem HR 500, deckt die heutige Produktpalette bis zum HR 600 XL praktisch alle relevanten Kundenanforderungen der weltweiten Märkte und Branchen ab“, fasst Jörg Nolte die Ersa Positionierung zusammen. „Der Benutzer muss sich kaum umgewöhnen, wenn er von einem zum anderen System wechselt – alles ist gleich aufgebaut“, sagt Nolte. Dabei hatte Ersa die Technologie mit der ersten kompletten Eigenentwicklung HR 550 relativ spät ins Haus geholt. Jörg Nolte: „Es war für uns eine große Lernkurve, aber wir verfügen nun über die gesamte Engineering-Expertise und können damit viel besser auf Marktbewegungen reagieren.“ Beim Flaggschiff HR 600 XL wurden so kundenseitig geforderte, funktionale Erweiterungen und Optimierungen schnell umgesetzt – mit einer erweiterten Untenheizung kann das System heute Baugruppen bis zu einer Größe von 625 x 1.250 mm bearbeiten, mit großen Heizköpfen Bauteile mit Kantenlängen über 100 mm!

What´s next?

„Die Entwicklung geht weiter. Entgegen aller Prognosen müssen Baugruppen weiterhin nachgearbeitet werden.“ Aktuell befindet sich eine automatische Restlotentfernung für das HR 600 XL in der Markteinführung. Im Bereich Sensorik arbeitet man an der Optimierung der berührungslosen Messtechnik. Weitere Themen zur Genauigkeit der Systeme, der Weiterführung der Heiztechnologie finden sich ebenso auf der Roadmap wie zusätzliche Automatisierung und die Anbindung der Geräte an MES. Damit wird die Nacharbeit zum vollwertigen Teil des Produktionsprozesses im Sinne einer nachhaltigen Produktion.