Das Thermoden- oder Bügellöten ist im Prinzip ein einfaches, überaus robustes Reflow-Verfahren. Entsprechende Anlagen brauchen wenig Platz, gehen effizient mit Energie um und überzeugen mit langen Standzeiten und geringen Kosten pro Lötvorgang. Zudem lassen sich mit diesem Verfahren auch federnde Teile sicher verlöten.

Was macht das Thermodenlöten dann in der Praxis so komplex?

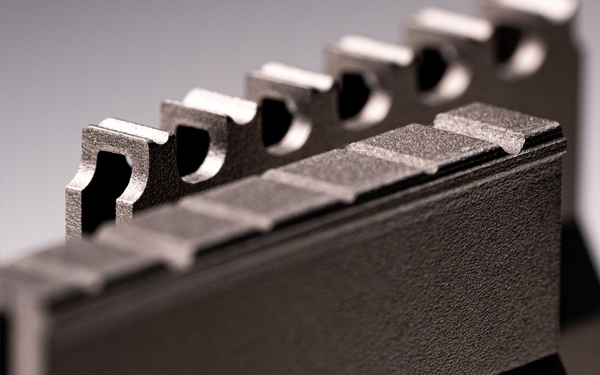

Die Qualität der Lötstelle hängt direkt von der präzisen geometrischen Form der Thermode ab. Diese presst die zu verlötenden Teile zusammen (z.B. mit 60 N auf wenigen mm²). Entsprechend hoch sind die Anforderungen an die Formhaltigkeit der Thermode, um im Prozess die Einsinktiefe Mikrometergenau einstellen zu können. Sonst werden später beispielsweise Kabelisolierungen verbrannt, Halbleiter-Dies mechanisch beschädigt, oder die Lötstelle neigt zu vorzeitigen Ausfällen. Übliche Genauigkeitsanforderungen liegen daher im Bereich ± 0,01 (also ± 10 µm); Oberflächengüte Ra = 0,2.

Toleranzen im Hundertstel-Bereich sind doch noch keine extremen Herausforderungen?

Beim Thermodenmaterial schon. Sie brauchen ja Material, das bei rund 300° Eigentemperatur die Wärme gut leitet, damit sich die Lötstelle schnell erwärmt und dabei noch so steif ist, dass es die Anpresskräfte prozesssicher übertragen kann. Für die Langzeitstabilität ist es wichtig, dass das Material zudem korrosionsbeständig und abriebfest ist – also verschleißbeständig. Solche Materialien gibt es, sie lassen sich aber nur sehr schwer zerspanen.

Was bedeutet das konkret?

Das Material ist zäh und gleichzeitig ziemlich abrasiv. Der Span nimmt die beim Fräsen entstehende Wärme nicht auf. An den Schneiden der Werkzeuge gibt es daher immer wieder Probleme, weil die Schneiden „verkleben“ und sehr schnell stumpf werden. Auch bei sehr geringem Vorschub ist es kaum möglich, dem Werkstück eine hochpräzise, wiederholbare Form zu geben.

Wie kann man Thermoden trotzdem wirtschaftlich fertigen?

In aller Regel werden nur die Rohlinge mittels CNC-Zerspanung hergestellt. Um die erforderlichen hohen Genauigkeiten zu erreichen, wird der Rohling anschließend Funkenerodiert. Auf Grund der Materialeigenschaften ergeben sich dabei vergleichsweise kurze Erodierzeiten, was ein hochkonzentriertes Arbeiten erfordert, damit am fertigen Teil die engen Toleranzen eingehalten werden.

Was muss man sich als Laie unter Funkenerosion vorstellen?

Die Funkenerosion beruht auf gesteuerten Funkenüberschlägen, also kleinen Blitzen, mit ultrakurzen Abständen. Bei jedem Funkenüberschlag entstehen auf einer sehr kleinen Fläche extrem hohe Temperaturen, die selbst aus härtestem Stahl kleine Stücke herausschmelzen und ganz kleine Krater hinterlassen. Wenn man die Blitze so steuert, dass die kleinen Krater immer an der richtigen Stelle sind, kann man Metall sehr genau bearbeiten. Auch härtesten Stahl, der beim konventionellen Bohren zerspringen würde, wie Fliesen. Weil die durch die einzelnen Blitze abgetragene Menge Metall sehr klein ist, dauert die Bearbeitung häufig Stunden, manchmal Tage. Daher spricht der Fachmann von Erosion – denn es geht sehr langsam, wie bei der Erosion von Felsen durch Wind, Eis und Wasser.