Um die „kalte“ Lasertechnologie genau zu verstehen, sollten wir zunächst einen Blick auf die Laseranwendung im Allgemeinen richten. In der Regel wird mit dem Laser eine hohe Energie auf eine kleine Fläche eingebracht. Wird ein Laserstrahl auf einen kleinen Punkt fokussiert, entsteht dort eine extrem hohe Energiedichte. Verantwortlich dafür sind die Wellenlängen des Lasers sowie die Dauer des Energieeintrags. Ein kontinuierlicher Laserstrahl im Dauerstrich überträgt die Laserenergie ohne Unterbrechungen. Der damit zu erzielende Energieeintrag pro Fläche ist jedoch vergleichsweise gering.

Bei einem gepulsten Strahl hingegen wird die Laserenergie für einen Moment gesammelt und dann in einem kurzen Puls abgegeben. Spitzenleistungen einzelner Pulse lassen sich zum einen durch eine räumliche Konzentration auf eine kleine Fläche, zum anderen durch eine extrem kurze Pulsdauer erzielen. Mit dem Ultrakurzpulslaser (UKP) ist dies möglich und es lassen sich die verschiedenen Prozesse realisieren: Bohren und Schneiden, Strukturieren und Abtragen. Die UKP-Laserbearbeitung gilt als „kalte Bearbeitung“, da durch die kurzen Laserpulse der Wärmeeintrag in die benachbarten Materialien sehr gering ist. Längere Pulsdauer erzeugt in der Regel das Schmelzen und Verdampfen von Material. Bei der „kalten Bearbeitung“ hingegen wird Dank des ultrakurzen Laserpulsen das fokussierte Material direkt gasförmig. Dadurch findet bei dieser Art der Materialbearbeitung praktisch keine Wärmeübertragung statt. Das wiederrum kann für viele Materialien von ausgesprochenem Vorteil sein, da so der Materialstress minimiert wird. Verzugserscheinungen oder auch Delaminationen werden so vermieden.

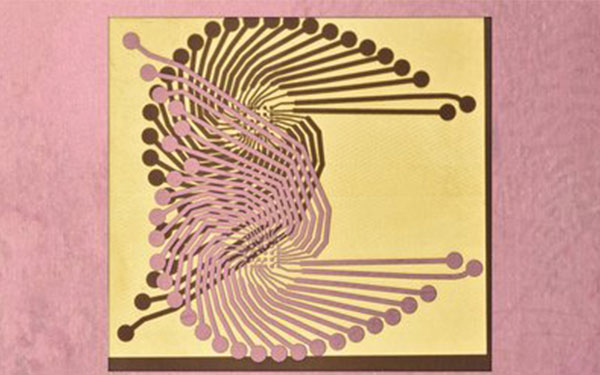

Die „kalte“ Laserbearbeitung kann sowohl in der Prototypenherstellung von Leiterplatten eingesetzt werden als auch beim Nutzentrennen von schon bestückten und verlöteten Baugruppen. Gerade hierbei ist es wichtig, den Wärmestress für Bauteile und Lötstellen so niedrig wie möglich zu halten, um eventuelle Folgeschäden zu vermeiden. Des Weiteren entstehen beim Nutzentrennen mittels UKP-Laser technisch saubere Schnittkanten, die eine Verschmutzung der Leiterplatte verhindern. Durch das Verdampfen des Materials entstehen weder Stäube noch andere Verunreinigungen, die zu späteren Kurzschlüssen führen könnten. Weitere, anschließende Reinigungsprozesse sind nicht notwendig.